در مطالب زیر آزمایشی انجام شده تا مشخص شود که افزودن دی سولفید مولیبدن به عنوان افزودنی در روغن موتور تا چه اندازه مفید هست

بهبود خواص تریبولوژیکی مانند از دست دادن جرم پین ها، ضریب اصطکاک و مورفولوژی سطح فرسوده = با افزودن مولیبدن دی سولفید(MoS2)

بهبود خواص ترموفیزیکی مانند ویسکوزیته، شاخص ویسکوزیته، نقطه اشتعال و نقطه ریزش = با افزودن اکسید روی(ZnO)

خلاصه نتایج آزمایش:

در عصر جهانی شدن سریع، روغن کاری برای افزایش کارایی موتور ضروری شده است. خواص تریبولوژیکی، اکسیداسیون و هدایت حرارتی روغن موتور نقش حیاتی در بهبود کیفیت عمر موتور خودرو دارد.

در این تحقیق، نانو ذره دی سولفید مولیبدن (MoS2) از طریق یک راکتور هیدروترمال مایکروویو سنتز شد. بعداً، نانوذرات در روغن موتور SAE 20W50 پراکنده شدند تا نانولوبریکانت فرموله و ساخته شود. نتایج نشان میدهد که

نانولوبریکانت با غلظت MoS2 0/01 درصد وزنی،

1- کاهش ضریب اصطکاک و متوسط قطر سایش را به ترتیب 20 درصد و 19 درصد

2-کاهش اکسیداسیون تا 61 درصد

3-بهبود هدایت حرارتی روغن تا 10 درصد

نسبت به روغن را شاهد بودیم

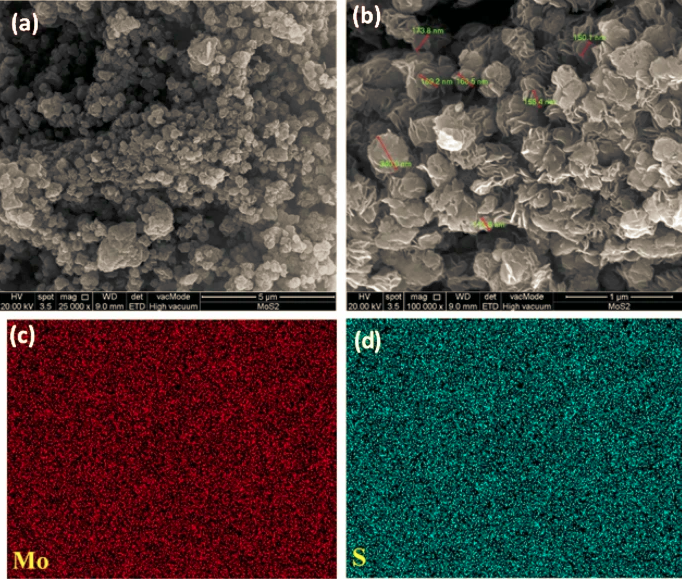

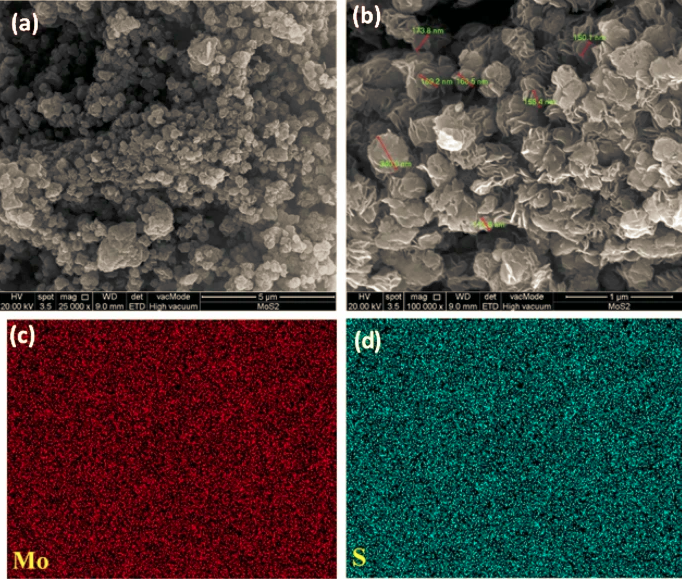

اشکال زیر مورفولوژی نانوذرات MoS2 را در بزرگنمایی های(a) 25000× و (b) 100000× نشان می دهد. نانوذرات به طور یکنواخت توزیع شده، دارای وجه مناسب، رشد متراکم، نانوصفحات لایهای نیمه عمودی و درهم تنیده با لبههای ناهموار هستند که مورفولوژی نانوصفحه MoS2 تشکیلشده را تایید میکند.

شکل 1b نانوصفحات غیریکنواخت با اندازه های تقریباً 150 تا 300 نانومتر را نشان می دهد. با این حال، چندین نانوصفحه روی هم چیده شده و به صورت آگلومره دیده می شوند.

توزیع یکنواخت و همگن مولیبدن و گوگرد در سراسر نانوصفحه در نگاشت عنصری EDS با وضوح بالا در شکل c,d نشان داده شده است.

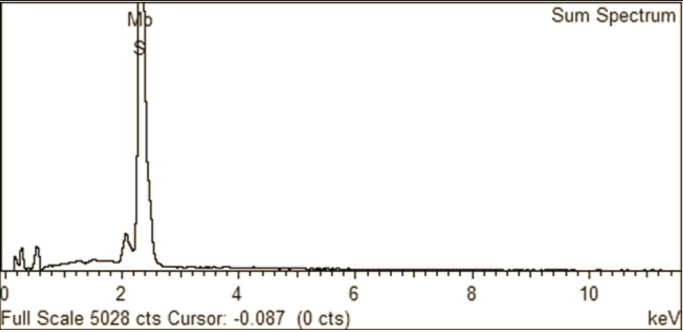

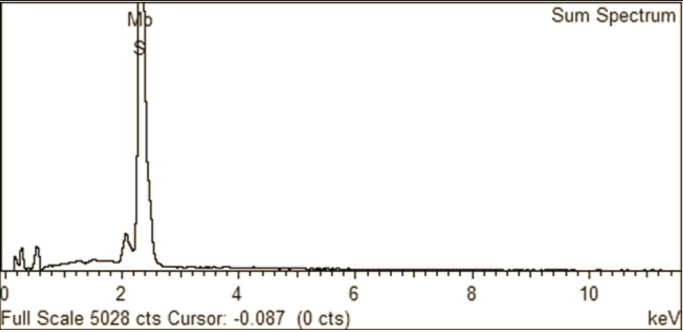

علاوه بر این، طیف EDS نمونه MoS2 در شکل زیر وجود گوگرد و مولیبدن را تایید می کند. تجزیه و تحلیل سطح کمّی مربوط به EDS در جدول زیر توزیع عنصری گوگرد و مولیبدن را نشان می دهد.

شکل زیر مشاهده بصری و پتانسیل زتا نانولوبریکانت MoS2 پایداری نانو روانکنندههای MoS2 در برابر رسوبگذاری

از طریق مشاهده بصری میتوان دید که چهار غلظت مختلف 0.1 وزنی، 0.05 وزنی، 0.01 وزنی، و 0.005 درصد وزنی نانولوبریکانتهای مبتنی بر MoS2 در برابر رسوب به مدت 21 روز پایدار بودند (شکل زیر).

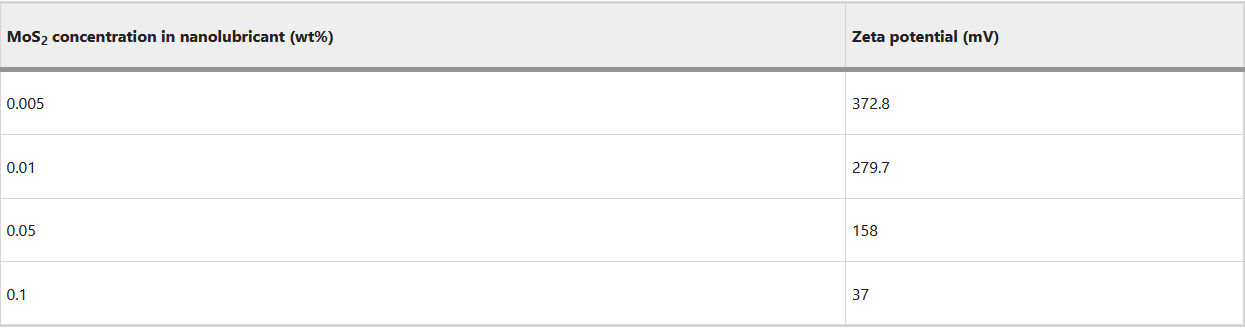

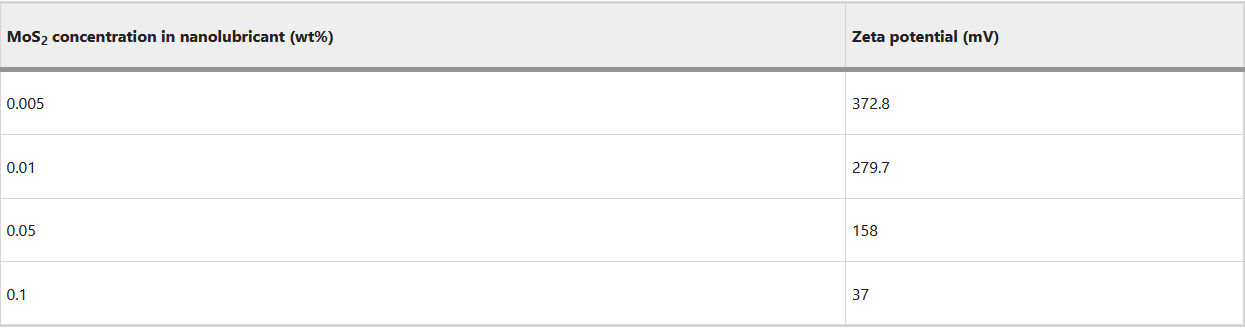

پتانسیل زتا قابل توجه است زیرا از بزرگی آن برای تعیین پایداری پراکندگی های کلوئیدی استفاده می شود.

همانطور که در جدول زیر نشان داده شده است، مقدار پتانسیل زتا نانولوبریکانت MoS2 با غلظت های 0.05 وزنی، 0.01 درصد وزنی و 0.005 درصد وزنی از MoS2 بالاتر از 60 میلی ولت است که نشان دهنده ماهیت نانوذرات MoS2 به شدت پایدار در نانولوبریکانت است. در حالی که 0.1 درصد وزنی مقدار پتانسیل زتا کمتری را نشان میدهد، که نشاندهنده پایداری ضعیف در روغن موتور است زیرا غلظت نانوذرات بالاترین میزان است.

در جدول زیر:

پراکندگی با پتانسیل زتا بالاتر (منفی یا مثبت) از نظر الکتریکی پایدار است، در حالی که پراکندگی با پتانسیل زتا کمتر آگلومرا یا لخته است. به طور کلی، مقدار دلخواه 25 میلی ولت (مثبت یا منفی) فضای بیرونی کم شارژ را از بیرون با بار زیاد متمایز می کند.

پراکندگی با پتانسیل زتا 40 تا 60 میلی ولت نسبتاً سازگار در نظر گرفته می شود، در حالی که پراکندگی با بیش از 60 میلی ولت بسیار پایدار در نظر گرفته می شود.

مقدار پتانسیل زتا با پایداری پراکندگی مواد نسبت مستقیم دارد

تجزیه و تحلیل تریبولوژیکی نانولوبریکانت MoS2

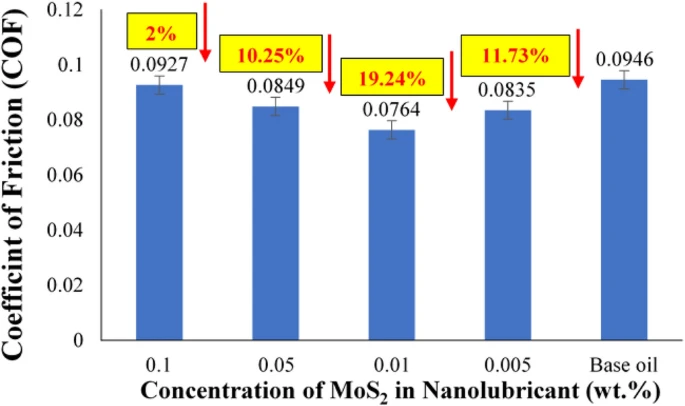

ضریب اصطکاک نانولوبریکانت MoS2 با غلظت های مختلف از نانوذرات MoS2 درصد وزنی در روغن پایه در شکل زیر نشان داده شده است.

بدون هیچ گونه افزودنی نانویی، ضریب اصطکاک روغن پایه 0.0946 بود( سمت راست جدول)

ضریب اصطکاک روغن پایه با نانوذرات MoS2 کمتر از روغن پایه خالص است.

در مقایسه با روغن پایه، COF به ترتیب به 2٪، 10.25٪، 19.24٪ و 11.73٪ برای 0.1 وزنی، 0.05، 0.01٪، و 0.005 وزنی کاهش یافت. ( از چپ به راست)

هنگامی که درصد MoS2 در نانولوبریکانت از 0.01 درصد وزنی افزایش یافت، ( از راست به چپ) برخی از نانوذرات MoS2 آگلومره میشوند که منجر به اندازه ذرات ثانویه بزرگتر میشود. در نتیجه، اصطکاک و سایش بدتر می شود و در نتیجه COF یا ضریب اصطکاک افزایش می یابد.

کمترین غلظت نانوذرات 0/005 درصد وزنی برای پوشاندن کل سطح تماس کافی نبود و منجر به COF بیشتر از 0/01 درصد وزنی MoS2 شد. این نشان می دهد که 0.01 درصد وزنی نانولوبریکانت MoS2 بهترین غلظت برای کاهش COF است.

لغزش نانوصفحات باعث میشود که این پدیده در ناهنجاریها و سطوح تغییر شکل یافته ی نانوصفحات مجزا در سطح مشترک، یک لایه محافظ به نام تریبوفیلم تولید کند که COF را کاهش میدهد.

توسعه تریبوفیلم متشکل از نانوصفحات ، به کاهش اصطکاک ناشی از لغزش لایههای جداگانه نانوصفحات کمک میکند.

یافته ها برخی از آسیب های ناشی از سایش تحت تنش اعمال شده به دلیل اصطکاک لغزشی مداوم را نشان می دهد.

به دلیل انرژی سطحی بالاتر و پیوندهای S آویزان زیاد، نانوذرات MoS2 به آسانی میتوانند واکنش داده و پوشش محافظ مقاوم در برابر سایش را در سطوحٍ در تماس ایجاد کنند.

نانوصفحات MoS2 در سطوح اصطکاکی محصور می شوند و یک لایه جذب شده ایجاد می کنند و پیوندهای S-O یا S-Fe را تشکیل می دهند.

لایه اکسید روی سطوح زیرلایه O و Fe را فراهم می کند. پوشش جذب شده تماس مستقیم بین تماس های اصطکاکی را حذف میکند و ویژگی های تریبولوژیکی را افزایش می دهد.

اثر روانکاری مرز محکم بین جفت های اصطکاکی یک تریبوفیلم محافظ ایجاد می کند. به دلیل روانکاری کافی، این ممکن است منجر به توانایی عالی برای مقاومت در برابر شکست برشی شود.

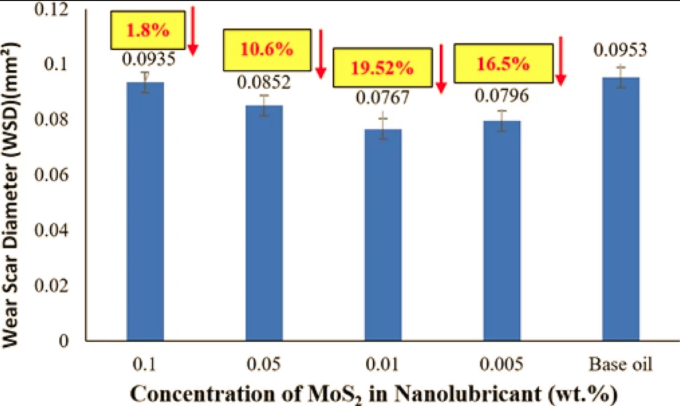

شکل زیر جزئیات قطر اسکار سایشی نانولوبریکانت MoS2 را با درصد وزنی نانوذرات MoS2 مختلف در غلظتهای روغن پایه نشان میدهد.

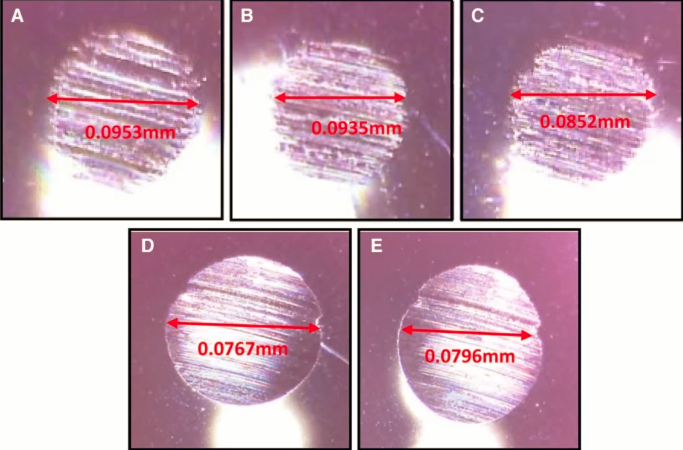

تصویر قطر اسکار سایش ایجاد شده بر روی توپ های فولادی در طول آزمایش های تریبولوژیکی در شکل زیر نشان داده شده است.

زمانی که آزمایش چهار توپ برای مطالعه تریبولوژیکی انجام شد، WSD برای روغن پایه بدون افزودن نانوذرات 0.0953 بود. ( سمت راست)

با این حال، افزودن نانوذرات MoS2 به روغن پایه، WSD را به حداقل میرساند. در مقایسه با روغن پایه، WSD به ترتیب 1.8٪، 10.6٪، 19.52٪ و 16.5٪ برای 0.1 وزنی، 0.05، 0.01٪، و 0.005 وزنی کاهش می یابد. ( از چپ به راست)

این نشان می دهد که 0.01 درصد وزنی MoS2 کمترین WSD را در تجزیه و تحلیل تریبولوژیکی ایجاد می کند.

در شکل زیر، تصاویر سایش روغن پایه (A)، نانولوبریکانت با 0.1 درصد وزنی (B) و 0.05 درصد وزنی (C) MoS2 شیارهای متحدالمرکز تیره تری را نشان می دهند که نشان دهنده سایش ساینده است،اما درصد کمتری از MoS2 مانند 0.01 است.

wt% (D) و 0.005 wt% (E) مسیرهای سایش صافتری را نشان دادند که نشاندهنده کاهش سطوح تماس بین توپهای فولادی است.

شیار تیره تر عمیق تر است، در حالی که شیار روشن تر کم عمق تر است. این برجستگی ها وظیفه رسوب نانوذرات MoS2 را به صورت محکم بر روی سطح سایش بر عهده دارند که منجر به کاهش سایش می شود.

نانوذرات در ناحیه سایش تجمع مییابند. در مقایسه با روغن پایه حاوی نانوذرات MoS2، تصویر سایش توپ فولادی روغنکاری شده توسط روغن پایه، برجستگیهای گسترده و عمیق زیادی را نشان میدهد. (شکل A)

این ممکن است به این دلیل باشد که بسیاری از نانوصفحات MoS2 به راحتی در تماس روان کننده نفوذ می کنند. علاوه بر این، نانوصفحات به دلیل چسبندگی عالی در تماس، می توانند یک لایه پیوسته بر روی سطوح مالشی ایجاد کنند و کیفیت تریبولوژیکی را بهبود بخشند. این پدیده به عنوان اثر ترمیم کننده شناخته می شود،

جایی که نانوذرات MoS2 ته نشین می شوند و شیارهای روی خراش های سطح فرسوده سطوح مالشی را اشغال می کنند و از تماس مستقیم بین دو سطح جلوگیری می کنند و WSD را پایین می آورند.

آنچه در بالا توضیح داده شد نتایج تریبولوژیکی تجربی نشان می دهد که با غلظت ایده آل 0.01wt٪ MoS2 در روغن موتور، هر دو COF و WSD را می توان به طور قابل توجهی بهبود بخشید.

تصاویر توپ های فولادی پس از آنالیز تریبولوژیکی با استفاده از روغن پایه (A)، 0.1 درصد وزنی MoS2 (B) و 0.05 درصد وزنی MoS2 (C) 0.01 درصد وزنی MoS2 (D) و 0.005 درصد وزنی MoS2 (E).

با توجه به مطالعه اولیه، تشکیل تریبوفیلم و اثر ترمیم ساز ، مکانیزم اساسی برای کاهش سایش اصطکاکی در مورد نانولوبریکانت مبتنی بر MoS2 است.

به دلیل هندسه مسطح MoS2، ممکن است به راحتی بین سطوح روغن بلغزد. علاوه بر این، MoS2 با هم خوشه یا آگلومره می شود و نکته ی منفی ای که وجود دارد با افزایش غلظت رسوب می کند و سایش و اصطکاک بین سطوح را افزایش می دهد.

اما تفکیک لایههای میانلایه به لایههای مجزا به فرآیند سایش نانوصفحات MoS2 به دلیل برهمکنشهای ضعیفتر واندروالس یا کولمبیک دافعه در اجبار تماس نسبت داده میشود.

در نتیجه این یافته ها نشان می دهد که افزودن MoS2 به روان کننده به طور قابل توجهی قابلیت های تریبولوژیکی نانولوبریکانت را بهبود می بخشد.

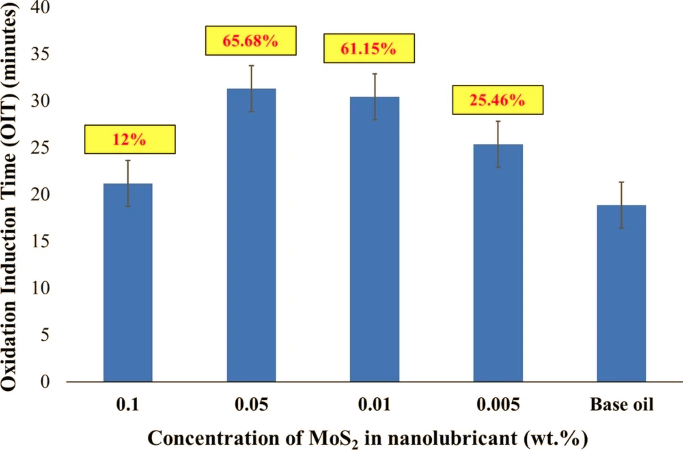

تجزیه و تحلیل اکسیداسیون نانولوبریکانت MoS2

در صنعت خودرو، روان کننده ها اکسیداسیون ناشی از دمای شدید، بار زیاد و تماس مداوم با هوا را تحمل می کنند.

اکسیداسیون فرآیند تخریب روغن های پایه و افزودنی ها را تسریع می کند که باعث کاهش عملکرد، کارایی و طول عمر آنها می شود.

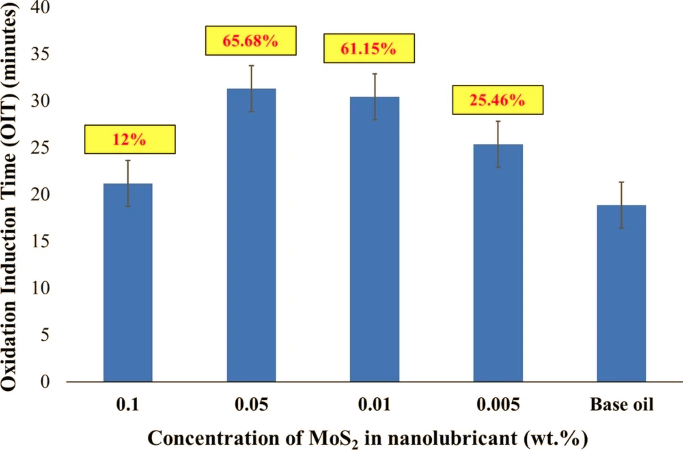

نتایج OIT نانولوبریکانت ها در شکل زیر نشان داده شده است. در مقایسه با روغن پایه، OIT به میزان 12.17، 65.68، 61.15 درصد و 25.46 درصد برای 0.1 وزنی، 0.05 وزنی، 0.01 درصد وزنی و 0.005 درصد وزنی، بهبود یافته است.( از چپ به راست) . نانولوبریکانت با 0.05 درصد وزنی نانوذرات MoS2 بالاترین OIT را در مقایسه با سایر غلظتهای فرمول نانولوبریکانت نشان داد.

با توجه به اثر هم افزایی MoS2 با دی تیوفسفات روی-دیالکیل (ZDDP)، ویژگی های آنتی اکسیدانی نانولوبریکانت افزایش یافت.

افزودنی ZDDP یکی از پرکاربردترین افزودنی ها در بخش خودرو است. بیشتر به دلیل ویژگی های ضد سایش شناخته شده است، اما همچنین دارای ویژگی های آنتی اکسیدانی و فشار شدید است.

به نظر می رسد ظرفیت فسفات برای هضم اکسیدها با قابلیت ضد سایش ZDDP مرتبط باشد.

چندین مطالعه نشاندهنده ی یک تعامل هم افزایی بین MoDTC و ZDDP به دلیل تولید MoS2 نشان داده اند.

روان کننده ها تحت یک فرآیند اکسیداسیون سه مرحله ای قرار می گیرند.

یک رادیکال آزاد در مرحله اول یعنی شروع تولید می شود. رادیکال آزاد با اکسیژن ترکیب می شود

در مرحله دوم به نام انتشار، رادیکال های پراکسید تولید می کند. پس از ترکیب با سایر اجزای روان کننده، این رادیکال ها دارای رادیکال های اضافی می شوند.

در مرحله سوم، دو رادیکال به هم می پیوندند و یک مولکول پایدار را تشکیل می دهند که به مرحله پایانی معروف است.

اثر هم افزایی MoS2 با ZDDP باعث ترویج اهدای هیدروژن می شود که روند انتشار رادیکال را متوقف می کند. این باعث می شود OIT نانولوبریکانت بالاتر باشد.

نانولوبریکانت با 0.1 درصد وزنی، 0.01 درصد وزنی و 0.005 درصد وزنی نانوذرات MoS2 دارای OIT کمتر از 0.05 درصد وزنی و 0.01 درصد وزنی است زیرا غلظت ذکر شده در ارائه OIT بالاتر در نانولوبریکانت بهینه نیست.

بهبود قابلتوجه در OIT نانولوبریکانتها نشان میدهد که اثر هم افزایی نانوذرات MoS2 و ZDDP میتواند پایداری اکسیداسیون خوبی را نشان دهد و خواص آنتیاکسیدانی نانولوبریکانتها را افزایش دهد.

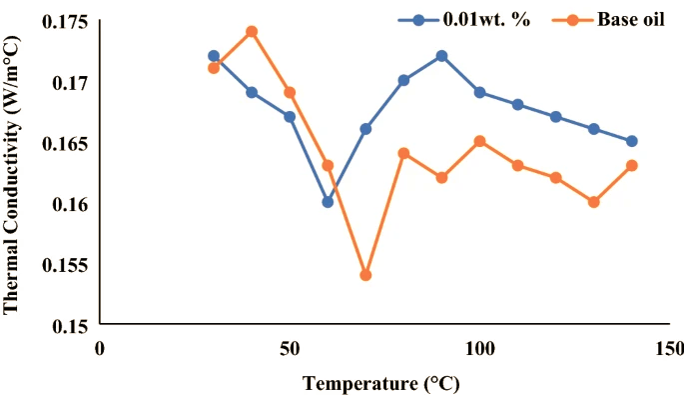

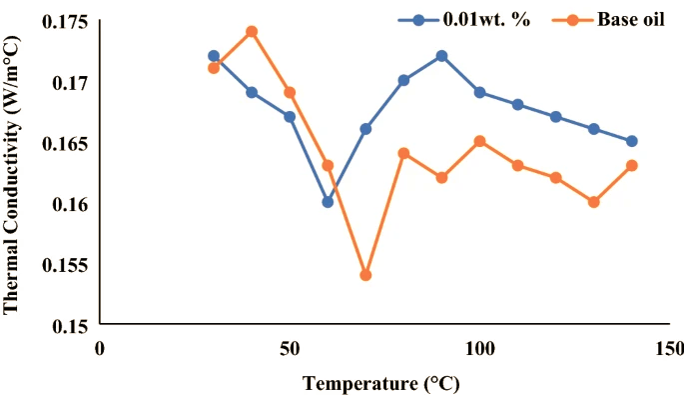

تجزیه و تحلیل هدایت حرارتی ( شکل زیر )

از تجزیه و تحلیل تریبولوژیکی و اکسیداسیون، نانولوبریکانت با 0.01 درصد وزنی نانوذرات MoS2 نتایج خوبی را در مقایسه با سایر غلظتهای نانوذرات MoS2 در نانولوبریکانت ارائه میکند.

بنابراین، این غلظت بیشتر برای هدایت حرارتی آن با استفاده از روش فلاش لیزری مورد بررسی قرار گرفت.

همانطور که در شکل نشان داده شده است، افزودن MoS2 در روغن پایه نشان دهنده بهبود هدایت حرارتی است. با توجه به غلظت کمتر نانوذرات MoS2 (0.01 درصد وزنی)، بهبود قابل توجه در هدایت حرارتی ناشی از برخورد مولکولی بین روغن پایه و نانوذرات بود.

علاوه بر این، رفتار هدایت حرارتی درک شده در طول بررسی نشان میدهد که این افزایش به دلیل مکانیسم نفوذ و دخالت حرکت براونی نانوصفحه است. علاوه بر این، فوتون های نانوذرات در نانوساختارهای فعال پراکنده می شوند و رسانایی تماس را بهبود می بخشند.

و نیز متعاقباً کانال های هدایت حرارتی ایجاد می شوند که هدایت حرارتی را بهبود می بخشد.

این سناریو به عنوان مکانیسم نفوذ شناخته می شود. علاوه بر این، انتقال حرارتی در میان نانوذرات برخوردی باعث افزایش هدایت حرارتی نانولوبریکانت میشود.

به عنوان مثال، از شکل بالا ، رسانایی حرارتی نانولوبریکانت پس از دمای 60 درجه سانتیگراد بیشتر از روغن پایه افزایش می یابد،( از چپ به راست) زیرا حرکت براونی شدیدتر نانوذرات رخ می دهد.

این پدیده انتقال حرارتی در نانولوبریکانت به دلیل ویژگی فیزیکی و شیمیایی روغن پایه و همچنین همکاری با نانوذرات تقویتکننده است.

نتیجه

در تحلیل تریبولوژیکی، نانولوبریکانت با غلظت 0/01 درصد وزنی نانوذره MoS2 بهترین نتایج را در کاهش ضریب اصطکاک و قطر سایش با 24/19 درصد و 52/19 درصد کاهش نسبت به COF روغن پایه نشان میدهد.

این به دلیل تشکیل فیلم محافظ به نام تریبوفیلم است که در بین سطوح اصطکاکی ایجاد می شود و COF را به میزان قابل توجهی کاهش می دهد.

کاهش WSD ناشی از پدیدهای به نام اثر ترمیمکننده است که در آن نانوذرات MoS2 ته نشین میشوند و شیارها را روی خراشهای سطح فرسوده سطوح مالشی پر میکنند و از تماس مستقیم بین دو سطح اجتناب میکنند و WSD را پایین میآورند.

در تجزیه و تحلیل OIT، نانولوبریکانت با غلظت 0.01 درصد وزنی نانوذره MoS2 بهترین نتایج را با 65.68 درصد افزایش در OIT در مقایسه با روغن پایه نشان میدهد.

نانوذرات MoS2 میتوانند پایداری اکسیداسیون خوبی از خود نشان دهند و خواص آنتی اکسیدانی نانولوبریکانتها را افزایش دهند. بنابراین، ترکیب نانوذرات MoS2 عملکرد نانوسیال ها را به طور قابل توجهی بهبود می بخشد، زیرا نانولوبریکانت با غلظت 0.01 درصد وزنی نانوذرات MoS2 بهترین نتیجه را در COF، WSD و OIT در مقایسه با سایر غلظت ها ارائه می دهد.

علاوه بر این، افزودن MoS2 روند بهبود رسانایی حرارتی را با 10% افزایش در مقایسه با روغن پایه نشان داد. این به دلیل مکانیسم نفوذ است که ممکن است هدایت حرارتی را افزایش دهد.

همه آزمایشها تایید میکنند که نانولوبریکانت مبتنی بر MoS2 0.01 درصد وزنی بالاترین افزایش را در تجزیه و تحلیل تریبولوژیکی، اکسیداسیون و هدایت حرارتی نشان داد.

هزینه ی پست بصورت سیستمی محاسبه میشود و بعد از تحویل مرسوله به شرکت پست مابقی مبلغ توسط تماس پشتیبانی به شما مصرف کننده ی گرانقدر عودت داده می شود.